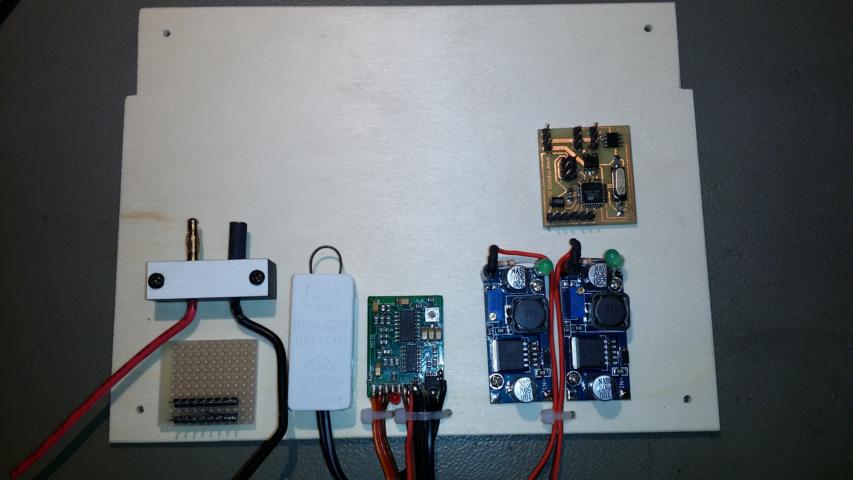

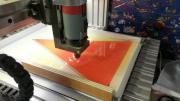

Da beim Modellbau viele individuelle Kleinteile benötigt werden, die ich in den ganzen Jahren manuell gefertigt habe, entschloss ich mich nun dazu eine CNC Fräse zu bauen. Anfangs begann ich einen Proxxon Koordinatentisch mit Schrittmotoren auszustatten. Ich besorgte mir eine 4-Achsen Schrittmotorsteuerung als Bausatz. Nach einigen Lötstunden stellte ich fest, dass ich nur 3 Kanäle benötige. Dadurch habe ich nun einige Ersatzteile vom Kanal-4 übrig. Nun kam die große Enttäuschung. Mit dem Proxxon Koordinatentisch konnte ich nur Werkstücke in Größe einer Zigarettenschachtel fertigen. Das war natürlich viel zu klein. Also bestellte ich Aluminium Profile und begann mit dem Bau einer großen Fräse. Der Y-Achse spendierte ich eine Kugelumlaufspindel. Leider habe ich beim Bau wenig fotografiert. Einige Bilder haben sich aber angefunden, die ich euch hier zeigen möchte.

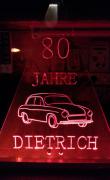

einige Bilder von fertig gefrästen Teilen

Plexiglas fräsen